工业4.0机器人协作装配成型系统

工业4.0机器人协作装配成型系统通过搭建任意图形柔性化生产装配,3D扫描成型的复杂结构零件与立体元器件一起进行智能化仓储、生产、检测、装配等混流的智能生产线。

我要询价描述

设备介绍

工业4.0机器人协作装配成型系统通过搭建任意图形柔性化生产装配,3D扫描成型的复杂结构零件与立体元器件一起进行智能化仓储、生产、检测、装配等混流的智能生产线,从而进行工业4.0架构下的整体设计规划、开发、调试及试验,其功能模块包括:3D视觉快速成型系统、智能视觉检测系统、工业机器人柔性装配系统、智能仓储管理系统、MES管理软件系统(含智造云服务器、MES生产管理软件、移动PAD应用软件、RFID生产过程跟踪检测系统、ERP接口协议)等,可实现生产订单的远程下达与管理,生产任务执行过程的实时监控,对采集储存在云数据库中的大数据进行分析、管理、查询,设备工作状态及故障的实时监控、跟踪等过程。

实验室模型三维布局图

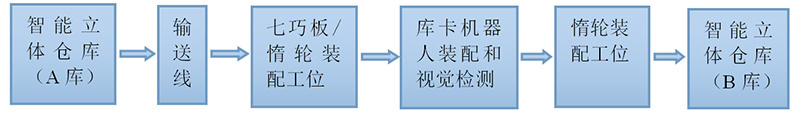

工艺流程

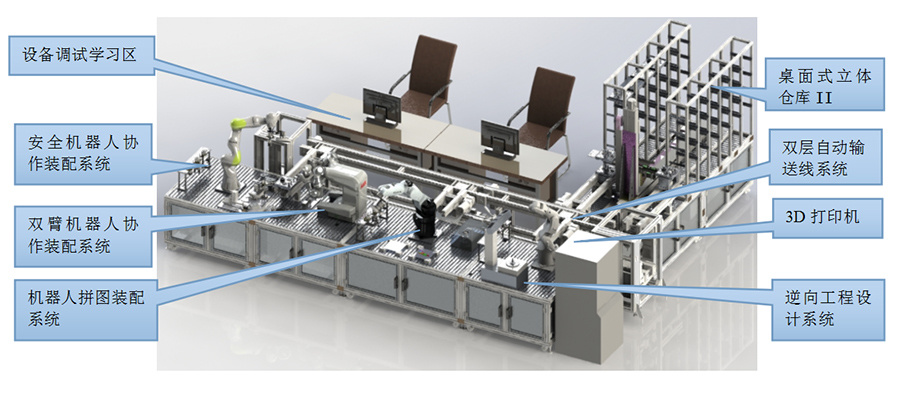

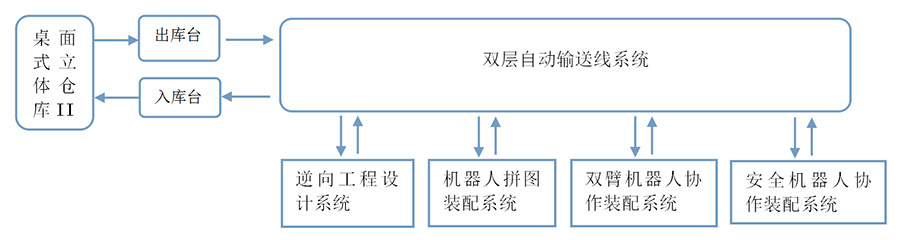

工业4.0人机协作装配系统组成

1.桌面式立体仓库II:由三轴自动堆垛机和立体仓库、出/入库台、安装平台组成。该系统通过RFID系统读取托盘标记信息,将指定托盘取出/放回立体仓库。

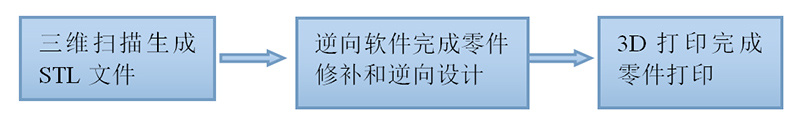

2.逆向工程设计系统:使用系统配置的3D扫描仪完成零件三维重建,在将重建模型通过3D打印机完成零件打印,整个过程通过技术人员和机器人配合完成。

3.机器人拼图装配系统:通过机器人与CCD检测系统以及夹具快换系统完成七巧板智能平台和惰轮装配/拆卸。

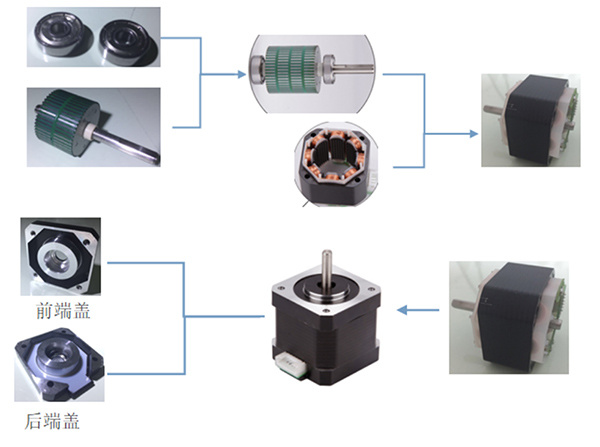

4.双臂机器人协作装配系统:主要是使用Yumi IRB 14000 灵活性完成转子和轴承装配,

5.安全机器人协作装配系统:主要使用iiwa机器人的智能控制技术、高性能传感器和先进的软件技术完成电机转子和定子高精度装配,通过机器人和定位压装机构配合完成电机前后盖板压装。

6.双层自动输送线系统:通PLC控制系统和RFID系统完成托盘输送和信息最终。

实验内容

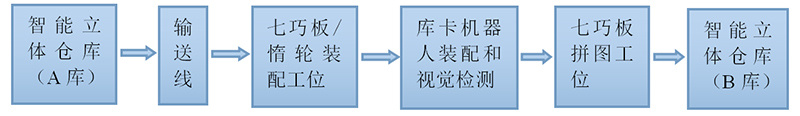

1.七巧板智能拆卸和拼图:

通过电脑和PAD以及浏览器对任意图像拼装和图像下单。立体库从A库某仓位取托盘放置到输送线,通过输送系统将托盘输送到七巧板/惰轮装配工位;使用机器人末端配置的多功能夹具完成七巧板位置信息识别,完成任务单图形拼图;拼图完成后通过自动化输送线系统和立体库完成托盘B库某仓位储存。全过程RFID系统完成信息追溯。

2.惰轮装配/拆卸:

通过电脑和PAD以及浏览器下单;立体库从A库某仓位取原来托盘放置到输送线,通过自动输送系统将托盘输送到七巧板/惰轮装配工位;机器人通过CCD检测系统托盘上零件位置信息,机器人根据装配顺序抓取托盘上零件,放置到旋转工作台安装零件装配,机器人和旋转工作台配合完成惰轮拧紧螺丝;完成装配后机器人将惰轮抓取放置到托盘上,通过自动化输送线系统和立体库完成托盘B库某仓位储存。全过程RFID系统完成信息追溯。

3.步进电机装配工艺:

通过电脑和PAD以及浏览器下单;立体库从A库某仓位取原来托盘放置到输送线,通过自动输送系统将托盘输送到装配工位;通过Yumi IRB 14000 完成转子和轴承装配,在通过 Yumi IRB 14000与IIWA工业机器人协同配合完成转子和定子装配;在通过IIWA工业机器人与定位机构配合完成前后盖板压装,全过程RFID系统完成信息追溯。

4.逆向工程人机协作工艺:

上一页

下一页

上一页

下一页